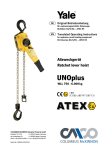

Download Yalelift 360 ATEX

Transcript