Download „Konzeption eines reaktiven und proaktiven

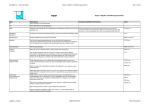

Transcript