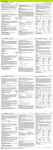

Download Betriebs- und Wartungsanleitung Operating Instructions Instructions

Transcript