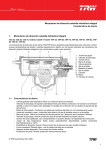

Download Manual De Revision Del Motor 300 Tdi

Transcript