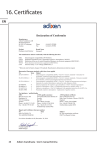

Download Mode d`emploi - buehler

Transcript