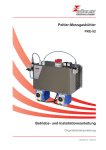

Download Sample Gas Cooler EGK 2 Ex

Transcript