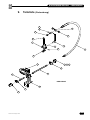

Download 9. Teileliste (Fortsetzung)

Transcript