Download Mesa Hidráulica Móvel - Repositório Aberto da Universidade do Porto

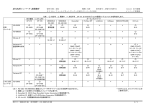

Transcript