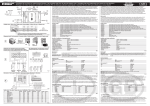

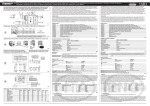

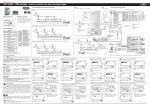

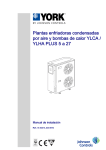

Download carel drive válvula expansão

Transcript