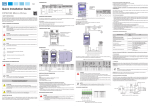

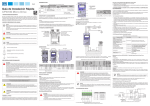

Download Baixar arquivo

Transcript