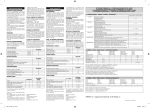

Download Instruction Manual Manual de Instrucciones Manual

Transcript