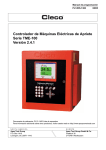

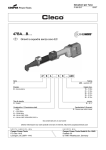

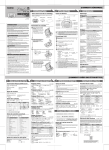

Download 3 - Apex Power Tools

Transcript