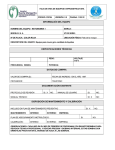

Download Instituto Tecnológico de Costa Rica

Transcript