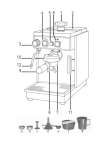

Download MACHINE À GLACE EN GRAINS type AF 100

Transcript