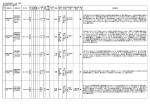

Download 平成25年に発生した高圧ガス保安法事故一覧表

Transcript