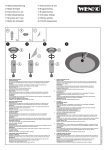

Download easy-er Ventile Typ ES und EAS Class 125 bis Class 600

Transcript