Download Bedienungsanleitung

Transcript

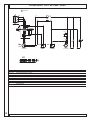

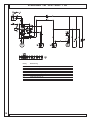

Manuale d’uso e manutenzione Betriebs- und Bedienungshandbuch Manuel d’utilisation et d’entretien Instructie- en onderhoudshandleiding Instruction and maintenance manual manual de uso y mantenimiento manual de uso e manutenção Bruks- och underhållsanvisning Руководство по эксплуатации и обслуживанию Instrukcja użytkowania i konserwacji ÏÄÇÃÉÅÓ ×ÑÇÓÇÓ ÊÁÉ ÓÕÍÔÇÑÇÓÇÓ Mercury Mercury - Cod.197CC2310 - Rev.03 -09/2009 Allgemeine Informationen DE Allgemeine Informationen......................................3 SICHERHEITSNORMEN...................................................4 Installation..................................................................6 Technische Daten.......................................................7 Steuerungen und Einstellungen........................8 Alarme...........................................................................10 Betrieb..........................................................................11 Wartung.......................................................................12 Störungssuche.........................................................14 Schaltplan .................................................................15 SERIENAUSSTATTUNG Gemeinsam mit Ihrem Kompressor wird Ihnen folgendes Zubehör geliefert: • Betriebs- und Instandhaltungsanleitung, • Schwingungsdämpfer, • Kondens-/Ölablassleitung • Hahn Luftaustritt Die Übereinstimmung der Ausstattung prüfen, spätere Reklamationen im Hinblick auf fehlende Teile können nicht mehr akzeptiert werden. LIEFERZUSTAND Jeder Kompressor wird einer fabrikinternen Prüfzeit unterzogen und einbau- und betriebsbereit angeliefert. Verwendetes Öl: RotEnergy Plus 3 SICHERHEITSNORMEN Lesen Sie diese Seite aufmerksam durch, bevor Sie irgendein Verfahren am Kompressor ausführen ALLGEMEINE HINWEISE - Die Kapselkompressoren sind für einen harten und schweren industriellen Einsatz ausgelegt. Sie sind insbesondere für die Applikation in solchen Industriebereichen vorgesehen, in denen ein starker und langanhaltender Luftverbrauch gefordert ist. - Der Kompressor darf ausschließlich nur den in dieser Betriebsanleitung enthaltenen Angaben gemäß verwendet werden, die daher sorgfältig über die gesamte Standzeit des Geräts an einem bekannten und leicht zugänglichen Ort aufbewahrt werden muss. - In der Firma, in der der Kompressor installiert wird, muss ein Verantwortlicher für diesen Kompressor bestimmt werden. Kontrollen, Einstellungen und Instandhaltungseingriffe unterliegen seiner Kompetenz. Sollte dieser Verantwortliche durch anderes Personal ersetzt werden, muss der jeweilige Nachfolger die Betriebs- und die Instandhaltungsanleitung aufmerksam und die eventuell eingetragenen Anmerkungen hinsichtlich der technischen und der Instandhaltungseingriffe, die bis zu diesem Zeitpunkt eingetragen wurden, durchlesen. IN DER BETRIEBSANLEITUNG VERWENDETE Symbole Um Ihre Aufmerksamkeit auf Situationen zu lenken, die besonderer Aufmerksamkeit bedürfen, oder auf praktische Empfehlungen und einfache Informationen hinzuweisen, wurden in dieser Betriebsanleitung diesbezüglich einige Symbole verwendet. Diese Symbole finden Sie z.B. neben einem Text, seitlich an einer Abbildung oder oben als Seitentitel (in diesem Fall beziehen sie sich auf alle auf dieser Seite angeführten Argumente). Richten Sie höchste Aufmerksamkeit auf die jeweilige Bedeutung dieser Symbole. ACHTUNG! Hebt eine wichtige Beschreibung hervor, die folgende Argumente betrifft: technische Eingriffe, gefährliche Bedingungen, Sicherheitshinweise, Vorsichtsmaßnahmen und/oder besonders wichtige Informationen. STILLSTEHENDE MASCHINE! Jeder von diesem Symbol hervorgehobene Arbeitsschritt darf ausschließlich nur bei stillstehender Maschine erfolgen. FACHPERSONAL! Hebt die Arbeiten hervor, die ausschließlich nur von einem Fachtechniker ausgeführt werden dürfen Am Kompressor verwendete Symbole Am Kompressor sind unterschiedliche Etiketten angebracht, die hauptsächlich dazu dienen sollen, eventuell an dessen Anwendung gebundene Gefahren hervorzuheben und Hinweise auf das korrekte Verhalten während seines Einsatzes oder unter besonderen Bedingungen zu geben. Es ist daher grundlegend wichtig, sich an daran zu halten. Gefahr – hohe Temperatur Gefahr – elektrischer Schlag Gefahr – heiße oder schadhafte Gase im Arbeitsbereich Türen bei laufender Maschine nicht öffnen Sollte es erforderlich sein, immer die NotAus-Taste und nicht den Linientrennschalter verwenden Zum Löschen von Bränden an elektrischen Einrichtungen nie Wasser verwenden Unter Druck stehender Behälter Mechanikteile in Bewegung Instandhaltungsarbeiten im Lauf Maschine mit automatischer Start-Vorrichtung 4 PANNUNG WEGNEHMEN! Vor jedem Eingriff an der Maschine muss die Stromversorgung von der Maschine bzw. vom Gerät selbst genommen werden. Die Bedienungsanleitung aufmerksam lesen SICHERHEITSNORMEN Kontrollieren Sie, dass die Netzspannung mit der Spannung übereinstimmt, die auf der CE-Etikette angegeben wird, und dass der elektrische Anschluss unter Anwendung von Kabeln mit angemessenem Schnitt erfolgt ist. Vor dem Anlass des Kompressors immer den Ölpegel kontrollieren. Informieren Sie sich darüber, wie Sie den Kompressor schnell abschalten können und wie alle Steuerungen funktionieren. Vor jedem Eingriff den Luft- und/oder Entölerbehälter entleeren und die Stromzufuhr unterbrechen, um ein eventuelles, unbeabsichtigtes Einschalten zu vermeiden. Nach jedem Instandhaltungseingriff sicherstellen, dass alle Komponenten auch wieder korrekt eingebaut wurden. Kinder und Tiere vom Arbeitsbereich fernhalten, um Verletzungen durch die an den Kompressor angeschlossenen Geräte zu vermeiden. Vergewissern Sie sich, dass die Temperatur im Arbeitsbereich zwischen +5 und +45°C liegt. Lassen Sie mindestens 80 cm freien Raum zwischen dem Kompressor und der Wand, sodass der Luftgang zum Elektrogebläse nicht behindert wird. Der Kompressor darf ausschließlich nur in einem Raum installiert und verwendet werden, der keinerlei Explosions- und Flammengefahr unterliegt. Die Not-Aus-Taste an der Steuerkonsole darf nur im effektiven Notfall verwendet werden, d.h. um Schäden an Personen und an der Maschine selbst zu verhindern. Bei Anforderung von Eingriffen und/oder bei der Anfrage von Konsultationen bitten wir Sie, immer das Modell und die Seriennummer, die am CE-Zeichen angegeben werden, anzugeben. Halten Sie immer das in der vorliegenden Anleitung vorhandene Instandhaltungsprogramm ein. WAS ZU UNTERLASSEN IST: Berühren Sie nie die intern angeordneten Komponenten oder die Leitungen, da diese Teile während des Betriebs sehr hohe Temperaturen erreichen können und diese auch nach dem Abschalten für eine gewisse Zeit bewahren. Bringen Sie keine entflammbaren Gegenstände oder Nylon- oder Stoffteile in die Nähe des Kompressors. Bewegen Sie den Kompressor nicht, wenn der Behälter unter Druck steht. Setzen Sie den Kompressor nie in Betrieb, wenn das Stromkabel schadhaft oder der Stromanschluss nicht sicher ist. Verwenden Sie den Kompressor nie in feuchten oder staubigen Umgebungen. Richten Sie den Druckluftstrahl nie auf Personen oder Tiere. Sorgen Sie dafür, dass niemand den Kompressor betätigen kann, ohne zuvor angemessene Anweisungen erhalten zu haben. Schlagen Sie nicht mit spitzen oder metallischen Gegenständen gegen die Lüfterräder. Diese könnten während des Betriebs zu Bruch gehen. Betreiben Sie den Kompressor nicht ohne Luft- und/oder Luftvorfilter. Nehmen Sie niemals Handhabungen an den Sicherheits- und Reguliervorrichtungen vor. Betreiben Sie den Kompressor nie mit offen stehenden oder abgenommenen Türen / Schutzabdeckungen. PRODUKTIDENTIFIZIERUNG Das von Ihnen erworbene Produkt wird von einer CE-Etikette gekennzeichnet, auf der folgende Daten übermittelt werden: 1. Herstellerdaten, 2. CE-Zeichen – Baujahr, 3. TYPE = Bezeichnung des Kompressors, CODE = Kennnummer des Kompressors, SERIAL N. = Seriennummer des erworbenen Kompressors (im Fall von Kundendienstanforderungen immer angeben). 4. Max. Betriebsdruck (bar und PSI) – Kompressorschalldruck dB(A). 5. Elektrische Daten: Versorgungsspannung (V/ph), Frequenz (Hz), Aufnahme (A) – Leistung (PS und kW), U./min (Rpm). 6. Eventuelle andere Zulassungszeichen. 1 2 3 4 5 6 Lesen Sie diese Seite aufmerksam durch, bevor Sie irgendein Verfahren am Kompressor ausführen WAS ZU TUN IST 5 INSTALLATION Beschreibung des Kompressors TA 1 3 4 12 5 6 1 7 9 10 8 11 2 14 1) 2) 3) 4) 5) 6) 7) Elektrische Ausrüstung Vorderplatte / Ölstandsanzeige Deckel Elektrogebläse Ölfilter Ölabscheiderfilter Mindestdruckventil 8) Ölabscheidebehälter 9) Luftfilter / Ansaugregler / Schraubenkompressor 10) Ölkühler 11) Elektromotor 12) Armaturenbrett SE 13) Armaturenbrett TA 14) Ausgang Luftzufuhr Auspacken und Bewegung Der Kompressor wird dem Kunden mit einer Schutzverpackung aus Karton im oberen Bereich geliefert. Unter Anwendung von Schutzhandschuhen und einer Schere die äußere Umreifung durchschneiden, dann den Karton von oben vom Gerät abziehen. Vor dem Herausnehmen des Kompressors muss die Unversehrtheit (außen) des Geräts kontrolliert werden und anhand einer Sichtkontrolle geprüft werden, ob auch keine Bauteile beschädigt wurden. Darüber hinaus sollte man sich vergewissern, dass die Zubehörausstattung vorhanden ist. Heben Sie das Gerät mit Hilfe eines Gabelstaplers an, montieren Sie die Schwingungsdämpfer in die jeweiligen Aufnahmen und transportieren Sie es mit besonderer Vorsicht in den Raum, in dem sich der vorgesehene Aufstellungsort befindet. Es empfiehlt sich, das Verpackungsmaterial für einen eventuellen Umzug oder mindestens während der Garantiezeit aufzubewahren, falls das Gerät zum Kundendienst geschickt werden muss. Später bitten wir Sie, diese Verpackung an die für die Entsorgung zuständige Stelle bzw. Behörde weiterzuleiten. Aufstellung (Abb.2) Vergewissern Sie sich, dass der gewählte Raum über die im jeweiligen Anwenderland gültigen Sicherheitsnormen hinaus auch den folgenden Anforderungen entspricht: • niedrige Staubkonzentration in der Luft, • ausreichende Belüftung und Raummaße, welche es ermöglichen, bei einem laufenden Kompressor die Raumtemperatur innerhalb der 45° C zu halten. Falls der Raum diese Bedingung nicht erfüllt, ist der Einbau einer oder mehrerer Abzuganlagen zur Leitung der Warmluft erforderlich. Wir empfehlen hierfür deren Installation am höchsten Punkt im Raum. Absauganlage “2000 m3 /h” Art.-Nr. 020041000 Absauganlage “4.000 m3 /h” Art.-Nr. 020042000 Darüber hinaus sollte ein Schacht oder zumindest ein Kanister für das Auffangen des Kondenswassers vorgesehen werden. Bei den Raummaßen handelt es sich um Richtwerte, es ist jedoch ratsam, sich so genau wie möglich an diese zu halten. 6 INSTALLATION Elektrischer Anschluss (Abb.3) • Die elektrische Speiseleitung ist mit Kabeln herzustellen, deren Querschnitt der Maschinenleistung angemessen ist, und muss 3 Phasenkabel und 1 Erdkabel enthalten. • Es ist unabdingbar, zwischen der Zuleitung und der Schalttafel des Kompressors einen Magnetwärmeschalter oder einen Schalter mit Schmelzsicherungen zu installieren, wo die Leitungen in die Maschinen laufen. Dieser Schalter ist in einer Bodenhöhe von mindestens 1,7 m anzubringen. • Der Schalter (A) muss vom Bediener leicht erreicht werden können. Die Kabel müssen zugelassen sein und mit folgendem Schutzgrad installiert werden: mindestens IP44. HINWEIS: Zur Bestimmung des Kabelquerschnitts und des Schaltertyps ist auf die in der technischen Tabelle wiedergegebenen Daten Bezug zu nehmen. 3 TECHNISCHE DATEN Technische Beschreibung Betriebsdruck bar Pumpenaggregat type 3 SE 4 SE 5 SE 5 TA 7 TA Direktstart Direktstart Direktstart Sterndreieck Sterndreieck 8 8 8 10 MSC60 10 MSC60 10 8 10 MSC60 13 8 MSC60 10 MSC60 Drehgeschwindigkeit Antriebsrotor rpm 3180 2900 3940 3750 4960 4460 4960 4460 3750 6650 6200 Abgegebene Luft (gemäß ISO 1217 annex C) l/min 325 290 430 385 580 485 580 485 350 720 650 2,2 2,5 2,5 0,25 0,25 Ölmenge l Ölnachfüllmenge 2,2 2,2 2,2 l 0,25 0,25 0,25 0,25 Abgeleitete Wärme kJ/h 7524 10260 13680 13680 Ventilatorleistung m3/h 880 880 880 880 880 880 4 4 mg/m3 4 4 4 4 Elektromotor Ölrückstand in der Luft type MEC 90/L MEC 100/LA MEC 100/LC MEC 100/LC Nennleistung kW Max. vom Netz aufgenommene Leistung kW 2,2 3 3 3 3,8 4 4,2 4,8 B3B14 4 4,8 5 5 Maximale Anläufe pro Stunde n° 10 10 10 10 Raumtemperaturgrenze °C +2/+45 +2/+45 +2/+45 +2/+45 dB(A) 58 60 60 60 Schalldruck 18800 5 5,5 5.5 6,1 6,1 10 10 +2/+45 65 65 Elektrische Daten Versorgungsspannung V/Hz 400/50-60 400/50-60 400/50-60 400/50-60 400/50 Hilfsspannung V/Hz 230/50-60 230/50-60 230/50-60 6-12-24/50-60 6-12-24/50 Stromaufnahme beim Anlaufen Amp 35 40 52 24 Aufgenommener Höchststrom Amp Schutzgrad Elektromotor IP Isolierklasse Betriebsfaktor 5,2 54 6,2 6,6 54 8,7 8,4 54 8,7 8,7 54 8,7 30 30 10,2 10,2 54 54 F F F F F F S1 S1 S1 S1 S1 S1 110 110 110 110 110 110 Schutzvorrichtungen Höchsttemperatur Ölkreislauf °C Einstellung Voralarm Öltemperatur °C - - - 105 105 105 Einstellung Thermostat °C 110 110 110 110 110 110 Amp 5,5 6,6 8,8 5,2 6,8 6,8 bar 14 14 14 14 14 14 Einstellung Wärmerelais Motor Einstellung Sicherheitsventil Maße Länge mm 580 580 580 580 580 580 Breite mm 480 480 480 480 480 480 Höhe mm 760 760 760 760 760 760 kg 87 92 93 94 96 96 BSP ½” ½” ½” ½” ½" ½” Gewicht Luftaustritt 7 STEUERUNGEN UND EINSTELLUNGEN Instrumententafel 4 SE - Abb.4 1. Luftdruckmanometer: Ablesen des Drucks der Austrittsluft 2. Schalter ON/OFF: Inbetriebsetzung und Ausschalten des Kompressors 3. Betriebsstundenzähler: Ablesen der Betriebsstunden 5 10 0 15 1 TA - Abb. 5 Die Ausführung Rotar Micro TA ist mit einem elektronischen Controller „Easytronic II Micro” ausgestattet, der alle Funktionen des Kompressors steuert 1. START-Taste: steuert das Einschalten des Kompressors. 2. RESET-Taste: steuert das Abschalten des Kompressors. 3. Taste “Function”: steuert den Übergang von einer Anzeige zur anderen. 4. Display: zeigt die Informationen an. 5. Alarm-Kontrollleuchten: leuchten im Fall eines Alarms auf. 6. Schrauben-Kontrollleuchte: das Aufleuchten zeigt an, dass sich der Kompressor in der Ladephase befindet. 7. Stand-by-Kontrollleuchte: das Aufleuchten zeigt an, dass der Kompressor sich in der Wartephase befindet. 8. Notausschalter: Das Drücken des Notausschalters bewirkt den sofortigen Stopp des Kompressors. Er darf nur in wirklichem Notfall benutzt werden. ON 2 OFF 3 5 8 4 6 AIR Betriebszeiten 1 3 STAND-BY START SE • Betrieb START-STOP: Der Kompressor startet vom Druckwächter gesteuert; bei Erreichen des Höchstdrucks stoppt er und läuft erst bei Erreichen des zulässigen Mindestdruckwerts automatisch wieder an. ta • Der Betrieb des Kompressors wird von der elektronischen Steuerung gesteuert, die aufgrund der Druckmessung mithilfe eines Druckwandlers bei Erreichen des Höchstdrucks (Leerdruck) den Maschinenstopp bewirkt und das Wiederanlaufen, wenn der Druck wieder auf den eingestellten Mindestwert (Lastdruck) gesunken ist. • Der Maschinenstopp ist verzögert, d.h. er erfolgt nicht im Zusammentreffen mit dem Erreichen des Höchstdrucks, sondern nach einem festgelegten Zeitraum (Leerlaufzeit), während dessen keine Luftentnahme erfolgt. • Die Leerlaufzeit wurde im Werk auf 75 Sekunden eingestellt, es ist jedoch ratsam zu überprüfen, dass die Anzahl der Zündungen pro Stunde NICHT mehr als 10 beträgt. Falls sie höher ist, ist es besser, die „Leerlaufzeit” zu erhöhen, um unnötige Ein- und Ausschaltzyklen zu vermeiden. DRUCKREGULIERUNG Die Vorbereitung einer dem Kompressor nachgelagerten Abfang- und Reguliervorrichtung ist Aufgabe des Benutzers, der die Luftverteilungsleitung nach den eigenen Erfordernissen vorzubereiten hat. 8 2 STOP 5 7 STEUERUNGEN UND EINSTELLUNGEN Änderbare Parameter Diese Einstellungen sind ausschließlich bei den mit elektronischer Steuerung Easytronic II Micro ausgestatteten Modellen anwendbar. Benutzermenü Bei ausgeschaltetem Kompressor mindestens 5 Sekunden lang die Taste “Function” drücken. Nr. Parameter MesseinheitMindestwert Default-Wert Höchstwert U0 Set Leerdruck (*) Bar 0.5 10.0 15.0 U1 Set Ladedruck (*) Bar 0 8,5 (Set Leerdruck) - 0,5 U2 Messeinheit (***) Bar/Psi 0 1 1 • Zur Wahl des gewünschten Parameters die Tasten START (vorwärts) und RESET (zurück) benutzen, • anschließend die Taste FUNCTION drücken, um den gewählten Parameterwert anzuzeigen, • zur Änderung des Werts die Tasten START (erhöhen) und RESET (verringern) benutzen, • den eingestellten Wert durch Drücken der FUNCTION-Taste bestätigen. • Die Steuerung kehrt zum Hauptmenü zurück, und wenn 5 Sekunden lang keine Taste gedrückt wird, geht sie zur Standardanzeige zurück. (*) Set Leerdruck: gibt den Druckwert an, bei dem der Kompressor den Leerlaufzyklus startet. (*) Set Ladedruck: gibt den Druckwert an, bei dem der Kompressor wieder mit der Luftverdichtung beginnt. (***) 1=bar, 0=psi Kundendienstmenü Für die folgenden Einstellungen sind ausschließlich autorisierte Techniker zuständig. Bei ausgeschaltetem Kompressor oder Alarmzustand die Tasten “Function” und “RESET” mindestens 5 Sekunden gedrückt halten, danach wird ein Passwort verlangt. Nr. A0 A1 A2 A3 A4 A5 A6 A7 A8 A9 A10 A11 A12 Parameter Temperatur Ventilatorstart Leerzeit Verzögerungszeit in Stoppphase Aktivierung Druckfühler (*) Aktivierung Temperaturfühler (*) Aktivierung automatischer Start (*) Aktivierung Phasenfolge (*) Stundenabstände Öl Stundenabstände Ölfilter Stundenabstände Luftfilter Stundenabstände Entöler Gesamtstunden Ladestunden Messeinheit °C Sek. Sek. Stunden Stunden Stunden Stunden Stunden Stunden Mindestwert 0 30 30 0 0 0 0 0 0 0 0 0 0 Default-Wert 80 75 60 1 1 0 1 4000 4000 2000 4000 --- Höchstwert 150 900 900 1 1 1 1 65536 65536 65536 65536 65536 65536 (*) 1=aktiviert, 0=deaktiviert • Zur Wahl des gewünschten Parameters die Tasten START (vorwärts) und RESET (zurück) benutzen, • anschließend die FUNCTION-Taste drücken, um den gewählten Parameterwert anzuzeigen, • zur Änderung des Werts die Tasten START (erhöhen) und RESET (verringern) benutzen, • den eingestellten Wert durch Drücken der FUNCTION-Taste bestätigen. • Die Steuerung kehrt zum Hauptmenü zurück, und wenn 5 Sekunden lang keine Taste gedrückt wird, geht sie zur Standardanzeige zurück. 9 ALARME Bei normalem Betrieb des Kompressors können folgende Meldungen erscheinen: Alarm-Kontrollleuchten (Pos.5, Abb.5) Vorhandensein von Wasser im Ölabscheidebehälter. (0ptional, nicht in der Standardkonfiguration vorhanden) Kontrollleuchte blinkt = Meldung ohne Kompressorstopp Kontrollleuchte leuchtet fest = Kompressorstopp Das Kondenswasser aus dem Entölerbehälter ablassen (siehe Kapitel “Wartung”). Das Aufleuchten der Kontrollleuchte zeigt einen falschen elektrischen Anschluss an. Kompressorstopp. Den Anschluss an die Versorgungsleitung und an die Klemmen der Schalttafel des Kompressors kontrollieren. Öltemperatur. Kontrollleuchte blinkt = Voralarm ohne Kompressorstopp Kontrollleuchte leuchtet fest = Alarm mit Kompressorstopp Den Kompressor abkühlen lassen und den Ölstand kontrollieren. Die Höchsttemperatur des Motors wurde überschritten. Kompressorstopp. Den Motor abkühlen lassen und die Eichung des Thermorelais kontrollieren. Zeigt an, dass ein Stromausfall eingetreten ist. Kompressorstopp. Bei stillstehendem Kompressor RESET drücken, um vor der Wiederinbetriebsetzung die Alarme zu deaktivieren. Alarmmeldungen, die folgenden Alarme werden auf dem Display angezeigt: AL1 AL2 AL3 AL4 AL5 AL6 Temperaturfühler defekt oder beschädigt mit Kompressorstopp. Den Fühler auswechseln. Druckfühler defekt oder beschädigt mit Kompressorstopp. Den Fühler auswechseln. Phasenmangel oder nicht funktionierender Phasenfolge-Transformator mit Kompressorstopp. Kontrollieren, ob Phase vorhanden, und gegebenenfalls den Transformator auswechseln. Höchstdruckalarm mit Kompressorstopp. Wenden Sie sich bitte an ein Kundendienstzentrum, um die Ursache des Problems zu beheben. Schneller Temperaturanstieg mit Kompressorstopp. Wenden Sie sich bitte an ein Kundendienstzentrum, um die Ursache des Problems zu beheben. Der Notausschalter wurde gedrückt. Den Schalter wieder in die richtige Position rückstellen. Alle Alarme bewirken einen Kompressorstopp, und dieser kann erst wieder in Betrieb gesetzt werden, wenn das Problem, das den Stopp verursachte, gelöst wird. Die Alarmmeldung bleibt auch nach der Behebung des Problems bestehen, zu ihrer Deaktivierung die RESET-Taste drücken, bevor der Kompressor wieder in Betrieb gesetzt wird. Wartungsmeldungen Das Steuergerät steuert auch die Meldung der periodischen Wartungsverfahren, die internen Stundenzähler laufen mit jeder Ladestunde des Kompressors bis zu Null zurück, und zu diesem Zeitpunkt erscheint auf dem Display die Wartungsmeldung. CH1 CH2 CH3 CH4 Stunden abgelaufen f. Öl Der Ölwechsel muss vorgenommen werden Stunden abgelaufen f. Ölfilter. Das Auswechseln des Ölfilters muss vorgenommen werden Stunden abgelaufen f. Luftfilter Das Auswechseln des Luftfilters muss vorgenommen werden Stunden abgelaufen f. Entöler Das Auswechseln des Entölerfilters muss vorgenommen werden Wenn mehrere Meldungen gleichzeitig eintreten, werden sie in der Folge angezeigt. Nach Ausführung der Wartung sind die internen Stundenzähler neu zu programmieren. 10 BETRIEB Vor der ersten Inbetriebsetzung der Maschine sicherstellen, dass: • die Versorgungsspannung der auf dem CE-Etikett angegebenen entspricht, • die elektrischen Anschlüsse mit Kabeln von geeignetem Querschnitt vorgenommen wurden, • der Hauptschalter (Wandschalter) mit geeigneten Schmelzsicherungen versehen ist, • der Ölstand sich oberhalb des Minimums befindet (eventuell mit Öl desselben Typs auffüllen), 4 5 10 0 15 1 Der Anschluss an den Behälter ist mit einem Schlauch vorzunehmen. Die erste Inbetriebsetzung des Kompressors muss obligatorisch von einem spezialisierten Techniker vorgenommen werden. ON 2 OFF SE (Abb.4): Vor Inbetriebsetzung der Maschine die hintere Platte abmontieren, die Maschine durch Stellen des Schalters (2) auf ON einschalten und den richtigen Drehsinn des Motors überprüfen, wie er von den Pfeilen an der Schraube-Motor-Platte angegeben ist (Abb.6). Wenn der Drehsinn nicht richtig ist, die Maschine sofort ausschalten, indem man sowohl den Schalter (2) als auch den Wandschalter wieder auf OFF stellt. Das elektrische Schaltfach öffnen und die Position der Elektrokabel der beiden Phasen am Versorgungs-Klemmenbrett umkehren. Das Schaltfach schließen und neu starten. TA (Abb.5): Durch Drücken der START-Taste (1) startet das Einschaltverfahren. Die Stand-by-LED (7) blinkt, und nach einigen Sekunden wird das Vorhandensein der Phasen und ihre richtige Folge kontrolliert. Wenn der Kompressor stoppt und die Kontrollleuchte aufleuchtet, wurde die Phasenfolge-Vorrichtung ausgelöst. Die RESET-Taste (2) drücken und den Wandschalter auf OFF stellen. Das Schaltbrett öffnen und die Position zweier Phasen am Versorgungsklemmenbrett umkehren. Das Schaltbrett schließen und neu starten. Das Inbetriebsetzungsverfahren wird wiederholt: Die Schrauben-LED (6) blinkt und leuchtet nach einigen Sekunden fest, es beginnt die Ladephase bis zum Erreichen des Werts “Set Leerdruck”. Die Schrauben-LED (6) blinkt erneut, und es beginnt die Leerlaufphase. Wenn der Druck am Ende der Leerlaufzeit (Default-Wert 75 sec) nicht unter den Wert “Set Ladedruck” gesunken ist, stoppt der Kompressor, und die Stand-by-LED (7) leuchtet auf. Andernfalls beginnt der Kompressor bei Erreichen des Werts “Set Ladedruck” wieder mit der Ladephase, und die Schrauben-LED (6) leuchtet fest. 3 5 8 4 6 AIR 1 3 STAND-BY START 2 STOP 5 7 6 Während des normalen Betriebs werden bei Drücken der Taste (3) auf dem Display folgende Informationen angezeigt: Druck, Temperatur, Gesamtbetriebsstunden (bei eingeschaltetem Kompressor), Ladebetriebsstunden (bei Kompressor in Ladephase). Durch Drücken der RESET-Taste (2) startet das Ausschaltverfahren, die Schrauben-LED (6) blinkt, und der Kompressor geht für den im Parameter “Stoppverzögerungszeit” (DefaultWert 60 sec) eingestellten Zeitraum in Leerlauf. Am Ende des Zyklus stoppt der Kompressor. 11 BETRIEB • Eine richtige Wartung ist für die optimale Leistungsfähigkeit Ihres Kompressors und zur Verlängerung seiner Betriebsdauer wesentlich. • Ebenso wichtig ist die Beachtung der angegebenen Wartungsabstände. Es ist jedoch daran zu erinnern, dass diese Abstände vom Hersteller für den Fall optimaler Umgebungsbedingungen bei der Benutzung des Kompressors empfohlen werden (siehe Kapitel “Installation”). • Die Wartungsabstände können daher je nach den Umgebungsbedingungen, unter denen der Kompressor arbeitet, verringert werden. • Das verwendete Öl ist RotEnergy Plus, die Verwendung eines anderen Öls garantiert die perfekte Leistungsfähigkeit und die Beachtung der Wartungsabstände nicht. • Auf den folgenden Seiten sind die ordentlichen Wartungsverfahren beschrieben, die vom Verantwortlichen des Kompressors ausgeführt werden können. Die außerordentlichen Wartungsverfahren sind hingegen von einem autorisierten Kundendienstzentrum auszuführen. Tabelle der Wartungsverfahren Wartungsverfahren Wartungsabstand Arbeitsstunden oder mindestens Ordentliche Wartung Kondenswasser ablassen - 1-mal im Monat Ölstand kontrollieren u. eventuell Öl nachfüllen 500 - Reinigung des Filterelements 500 - Radiator auf Verstopfung kontrollieren und reinigen 1000 Überprüfung der Spannung des Transmissionsriemens 2000 Auswechselung des Filterelements 2000 1-mal im Jahr Ölfilter auswechseln 4000 1-mal im Jahr Entölerfilter auswechseln 4000 1-mal im Jahr Ölwechsel 4000 1-mal im Jahr 4000 1-mal im Jahr AuSSerordentliche Wartung Dränage-Sperrventil auswechseln Saugventil überholen 12000 - Thermostatventil überholen 12000 - Mindestdruckventil überholen 8000 - Auswechslung des Transmissionsriemens6000 - Elektroventil auswechseln 12000 - Lager des Elektromotors auswechseln 12000 - Schläuche auswechseln 8000 - Schraubenaggregat überholen 24000 - - Die durch Fettdruck hervorgehobenen Wartungsverfahren sind, falls die Stundengrenze nicht erreicht wird, in jedem Fall mindestens 1-mal im Jahrauszuführen. • Zur Überprüfung des einwandfreien Betriebs der Maschine sind nach den ersten 100 Arbeitsstunden folgende Kontrollen durchzuführen: 1) Kontrolle des Ölstands: gegebenenfalls Öl desselben Typs nachfüllen. 2) Kontrolle der Spannung der Schrauben: insbesondere der Schrauben der elektrischen Leistungskontakte. 3) Sichtkontrolle auf Dichtigkeit aller Anschlüsse. 4) Die Riemenspannung kontrollieren und eventuell wiederherstellen. 5) Die Arbeitsstunden und die Wahl der Betriebsart überprüfen. 6) Kontrolle der Raumtemperatur. Bevor irgendwelche Arbeiten an der Maschine durchgeführt werden: √ √ √ √ √ 12 Den Motor mit dem Schalter auf der Instrumententafel abstellen (nicht den Notausschalter benutzen). Mit dem externen Wandschalter die Stromversorgung unterbrechen. Den Leitungshahn zudrehen. Sicherstellen, dass im Entölerbehälter keine Druckluft vorhanden ist. Die Verkleidung und/oder die Platten entfernen. BETRIEB Kondenswasserablass Das Abkühlen des Öl-Luft-Gemisches ist auf eine gegenüber dem Taupunkt der Luft höhere Temperatur (bei normalem Kompressorbetrieb) eingestellt. Es ist jedoch nicht möglich, die Bildung von Kondensat im Öl vollkommen auszuschließen.Das Kondenswasser durch Aufdrehen des Hahns B ablassen und diesen wieder zudrehen, sobald statt Wasser Öl auszutreten beginnt. Den Ölstand kontrollieren und eventuell Öl nachfüllen. DAS KONDENSAT IST EIN SCHADSTOFF! Es darf deshalb nie in das Abwassernetz abgeleitet werden. Ölstandskontrolle und eventuelles nachfüllen (Abb.7) Bei ausgeschaltetem Kompressor den Ölstand mithilfe der an der vorderen Platte 2 angebrachten Anzeige kontrollieren. Wenn der Ölstand unter dem Minimum liegt, die vordere Platte abnehmen und durch das Loch A nachfüllen. Ölmenge zum Nachfüllen vom Min. bis zum Max. = 0,25 Liter. NUR Öl desselben Typs (RotEnergy Plus) verwenden. 7 2 A MAX MIN. B Reinigung / auswechslung des filterelements (Abb. 8) Bei stillstehendem Kompressor den Deckel entfernen und das Filterelement D gründlich mit Druckluft reinigen, dabei von innen nach außen vorgehen. Gegen das Licht halten, um eventuelle Risse festzustellen, und gegebenenfalls auswechseln. Das Filterelement und der Deckel müssen sorgfältig montiert werden, um das Eindringen von Staub ins Innere des Kompressoraggregats zu verhindern. Den Kompressor nie ohne das Filterelement funktionieren lassen. Das Filterelement D auswechseln. Alarmmeldung CH3 REINIGUNG DES KÜHLERS 8 D D Im Falle anormaler Übertemperatur und in jedem Fall mindestens einmal im Jahr sollte der Kühler gereinigt werden. Dabei wie folgt vorgehen: Eine Schutzfolie aus Kunststoff unter das Kühlerpaket legen; von innen nach außen spritzen (mit Reinigungspistole + Lösungsmittel). • Den perfekten Luftgang durch den Kühler kontrollieren. auswechslung des ölfilters (Abb. 9) Bei stillstehendem Kompressor die vordere Platte abnehmen. Alarmmeldung CH2 Bei jedem Ölwechsel auch den Ölfilter E auswechseln, den alten Filter abschrauben und ersetzen. Stets einen Ölfilm auf den Filterrand und auf die Dichtung auftragen, bevor man den Filter von Hand wieder einschraubt. 9 AUSWECHSLUNG DES ÖLABSCHEIDERFILTERS (Abb. 9) Bei stillstehendem Kompressor den deckel und die vordere platte abnehmen. ALARMMELDUNG CH4 Der Entölerfilter D kann nicht gereinigt, sondern muss ausgewechselt werden. • Den Filter mit der Hand (oder mit einem entsprechenden Filterschlüssel) gegen den Uhrzeigersinn herausdrehen. • Durch einen neuen Filter ersetzen, den man mit der Hand im Uhrzeigersinn einschraubt, nachdem man die Dichtung und den O-Ring im Filterinneren leicht geschmiert hat. 13 BETRIEB ölwechsel (Abb. 7) Den Ölwechsel bei warmem Kompressor - über 70 °C - vornehmen. Alarmmeldung CH1 • Die vordere Platte abnehmen. • An den Hahn B, der sich an der Basis des Ölabscheidebehälters befindet, das mitgelieferte Ablassrohr anschließen. • Den Verschluss von Loch A abschrauben, den Hahn öffnen und das Öl in ein Auffanggefäß ablaufen lassen, bis das gesamte Öl abgelassen ist. • Den Hahn B schließen und das Rohr entfernen. • Durch das Loch A neues Öl einfüllen (Menge zur vollständigen Füllung: 2,2 Liter) und den Verschluss wieder anschrauben. • Den Kompressor starten und 5 Minuten lang in Betrieb lassen, danach stoppen, die gesamte Luft ablassen und vor der Ölstandskontrolle 5 Minuten warten. Gegebenenfalls Öl nachfüllen. ALTÖL IST UMWELTSCHÄDLICH! Zur Entsorgen die geltenden Umweltschutzgesetze beachten. • Das Öl der ersten Ausrüstung ist: RotEnergy Plus. Falls ein anderer Öltyp verwendet werden soll, darf dies nur anlässlich des vollständigen Ölwechsels geschehen. ÖLE UNTERSCHIEDLICHEN TYPS DÜRFEN NIE GEMISCHT WERDEN. In diesem Fall sollten auch der Ölfilter und der Ölabscheiderfilter ausgewechselt werden. 10 HP 7 5 4 3 Bar Hz 8 112 10 111 8 94 10 97 13 102 8 88 10 91 8 83 10 85 10A ÜBERPRÜFUNG DER SPANNUNG DES TRANSMISSIONSRIEMENS (Abb. 10) Bei stillstehendem Kompressor die vordere Platte abnehmen und die Riemenspannung überprüfen. Um diese Kontrolle vorzunehmen, ist ein besonderes Messinstrument erforderlich, das es ermöglicht, den Grad der Riemenspannung durch eine Frequenzmessung genau zu bestimmen. Wie folgt vorgehen: • Das Mikrofon des Messinstruments an den Riemen annähern (ca. zur Hälfte) und den Riemen mit einem Schlüssel schlagen. • Den vom Instrument ermittelten Wert ablesen, und wenn er von den in der Tabelle angegebenen Werten (Abb. 10A) abweicht, die Spannung regulieren: Höherer Wert = Riemen übermäßig gespannt Niedrigerer Wert = Riemen zu locker Die Regulierung vornehmen, indem man die vier Bolzen C1 lockert und die Spannung mit der Schraube C2 reguliert. Nach erfolgter Regulierung die Bolzen C1 anziehen. Den Frequenzwert erneut überprüfen und gegebenenfalls den Vorgang wiederholen. AUSWECHSLUNG DES TRANSMISSIONSRIEMENS (Abb. 10) Bei stillstehendem Kompressor die vordere Platte abnehmen. Die vier Bolzen C1 lockern, die Schraube C2 betätigen und den Riemen C bis zur völligen Erschlaffung lockern. Den Riemen entfernen und durch einen neuen ersetzen. Nach erfolgter Auswechslung die Riemenspannung überprüfen, wie zuvor beschrieben. 11 AUSWECHSLUNG DES MINDESTDRUCKVENTILS (ABB. 11) Die mit dem Buchstaben F gekennzeichneten Dichtungen auswechseln. AUSWECHSLUNG DER SCHLÄUCHE Wir empfehlen, sie anlässlich des Ölwechsels auszuwechseln. Die Schlauchanschlüsse lockern, die Schläuche auswechseln und die Anschlüsse mit Kraft anziehen. Danach zu den Abschlussvorgängen des Ölwechsels schreiten. F F 14 FEHLERSUCHE Problem Ursache Abhilfe Motorstop (Wärmerelaisbetriebssignal) Spannung zu niedrig Die Spannung kontrollieren, dann Reset drücken und erneut starten. Übertemperatur Die Aufnahmeleistung des Motors kontrollieren und die Einstellung der Relais prüfen, ist die Aufnahme regulär, Reset drücken und erneut anlassen. Drainage defekt Den Drainageschlauch und das Rückschlagventil kontrollieren. Ölpegel zu hoch Den Ölpegel kontrollieren und eventuell ablassen. Entölterfilter defekt Den Entölterfilter austauschen Schlechte Abdichtung der Dichtungen des Entölungsfilters Die Dichtungen des Entölungsnippels austauschen. Ölleck am Ansaugfilter Ansaugregler schließt nicht Die Funktion des Reglers und des Elektroventils kontrollieren Öffnung des Sicherheitsventils Zu hoher Druck Die Druckeinstellungen kontrollieren. Ansaugregler schließt nicht am Zyklusende Die Funktion des Reglers und des Elektroventils kontrollieren Entölterfilter verstopft Den Entölterfilter austauschen Umgebungstemperatur zu hoch Kühler verstopft Belüftung steigern Ölpegel zu niedrig Den Kühler mit Lösungsmittel reinigen Elektrolüfterrad läuft nicht an Öl zugeben Hoher Ölverbrauch Sensor der Kompressortemperatur hat eingegriffen Den Elektrogebläsemotor kontrollieren. Geringe Leistung des Kompressors Luftfilter verstopft oder verschmutzt Den Filter reinigen oder austauschen. Kompressor läuft, verdichtet jedoch keine Luft Regler geschlossen, öffnet sich nicht, weil verstopft Den Ansaugfilter abnehmen und kontrollieren, ob sich der Regler manuell öffnen lässt. Ggf. ausbauen und reinigen. Kontrollieren, ob ein Signal am Elektroventil vorhanden ist. Eventuell den beschädigten Teil austauschen. Regler geschlossen, öffnet sich nicht, wegen mangelnder Steuerung Kompressor verdichtet Luft, obwohl der max. Druckwert erreicht wurde Regler offen, schließt nicht, weil verstopft Den Regler ausbauen und säubern Regler offen, schließt nicht wegen mangelnder Steuerung Kontrollieren, ob ein Signal am Elektroventil vorhanden ist. Eventuell den beschädigten Teil austauschen. Kompressor läuft nicht mehr an Entölterfilter verstopft Den Entölerfilter austauschen Mindestdruckventil schließt nicht perfekt Das Ventil ausbauen, reinigen und eventuell das Dichtelement austauschen Spannung zu niedrig Netzspannung kontrollieren Verluste an den Leitungen Anschlüsse festziehen Schwieriger Anlauf 15 Schaltbild 3-4-5 SE V400 - 50/60 A = Inom x 1,5 A L1 FU1 230 L2 L3 X0 FU2 V1 X1 PE U L P SP 0 2.0 uF 400V 0 C 1 1 1 3 NERO BLU X2 MARRONE X3 2 h PT YV U1 V1 W1 110 ° MC 3 ST1 SICUREZZA TEMPERATURA MASSIMA COMANDO E.VENTOLA RAFFREDDAMENTO E.VENTOLA RAFFREDDAMENTO FU1 FU2 MOTORE E.COMPRESSORE MV 1 ST2 0 0 0 1 1 2 3 Bezug FU1-FU2 SP L ST1 ST2 PT YV X 16 X Bezeichnung Schmelzsicherungen 1A 5x20 Ferndruckwächter CONDOR MDR3 EA11 RU400 Spule Mindestdruck f. Ferndruckwächter 400 V Sicherheitsthermostat Thermostat Steuerung Kühlgebläse Stundenzähler 230 Vac Elektroventil NA 230 Vac Klemmenbrett Querschnitt Motorkabel (mm²) 3 4 5 4-6,3 6,3-10 6,3-10 4G1,5 4G1,5 4G2,5 Schaltbild 5 /7 TA V230/400 - 50/60 L1 FU1 L2 L3 L11 TC1 (0) 230 (12) 012 L31 (24) 24 10 SB 3 4 3 3 KM1 KM2 KM3 KA 2 FU4 1 5 10 FU5 FU2 L22 TC2 (6) 060 L31 06 (0) 1 2 3 4 16 2.0 uF 400V KA C v1 u1 MC 3 w2 u2 4 NERO BLU w1 MARRONE 17 13 8 7 6 15 5 4 3 FR 2 2 1 CN5 13 1 2 3 CN6 4 5 6 D CN1 CN3 MV 1 18 12 11 8 5 10 3 2 1 - + 19 18 E.VENTOLA RAFFREDDAMENTO 9 CN4 2 1 v2 MOTORE COMPRESSORE 8 1 2 CN2 4 KM3 9 ST 0 FU3 KM2 7 KM3 KM2 4 FU6 6 YV BP SL 19 3 8 4 131819 EINGANG ZUR REMOTISIERUNG DER DRUCKKONTROLLE SONDE WASSERSTAND IM ÖLABSCHEIDEBEHÄLTER (OPTION) HINWEIS 2) (*) = 400V AC3 Bezug Bezeichnung TC1 Transformator Pr.0/230/400 Sec.0/12/24 TC2 Transformator Pr.0/230/400 Sec.0/6 SB Notausschalter + n.2 NC 230V 10° FU1 Keramiksicherungen 10.3 x 38 GF 4A 500V FU2.FU3 Keramiksicherungen 10.3 x 38 GF 1A 500V FU4.FU5 Keramiksicherungen 10.3 x 38 GF 2A 500V FU6 Keramiksicherung 10.3 x38 GF 500mA 500V KM1 Linienschütz Spule 24 V 50/60 Hz KM2 Dreieckschütz Spule 24 V 50/60 Hz KM3 Sternschütz Spule 24 V 50/60 Hz KA Hilfsrelais 2 Kontakte Spule. 24Vac FR Wärmerelais Reset MAN/AUT - 1L+1R YV Elektroventil 24 VAC 50/60 Hz 8VA BP Druckwandler 0-16 Bar 4-20mA D Elektronischer Controller Easy Tronic Micro II 12VAC ST Wärmefühler für SEPRI-Controller SL Sonde Vorhandensein von Wasser ( optional ) MV Motor Elektrogebläse Kühlung 230/1/50-60 Hz Querschnitt Motorkabel (mm²) 5 230V 5 400V 7 400V 5,5 KW(*) 5,5 KW(*) 4 KW(*) 3 KW(*) 3 KW(*) 3 KW(*) 4 KW(*) 4 KW(*) 4 KW(*) (7-10) (4,5-6,3) (5,5 - 8) 70 W 7G1,5 70 W 7G1,5 70 W 7G,15 17 Schaltbild 3 m V230 - 50/60 - 1 ph 18 Bezug Bezeichnung FU1-FU2 SP L ST1 ST2 PT YV X Schmelzsicherungen 1A 5x20 Ferndruckwächter CONDOR MDR3 EA11 RU230 Spule Mindestdruck f. Ferndruckwächter 230V Sicherheitsthermostat Thermostat Steuerung Kühlgebläse Stundenzähler 230 Vac Elektroventil NA 230 Vac Klemmenbrett Querschnitt Motorkabel (mm²) 10-16 3G2,5