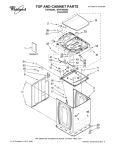

Download Whirlpool WED7990XG0 Troubleshooting guide

Transcript