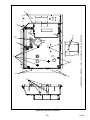

Download Modelos 69NT40-531-001 to 199

Transcript