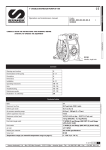

Download 1/2" DOUBLE DIAPHRAGM PUMP DF-50 Content Technical

Transcript