Download concetti base per la protezione in atmosfera esplosiva (ATEX)

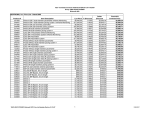

Transcript