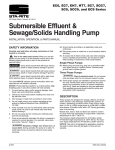

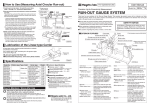

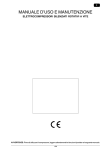

Download Models S50HTPC1, MEC200MC2, MEC200MC3 and

Transcript