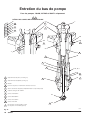

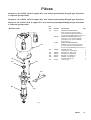

Download 308351j , Pompes Check–Mate 800 en acier au carbone

Transcript