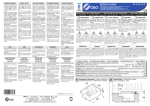

Download istruzioni d'uso e di installazione installation and user's manual

Transcript