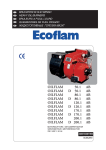

Download Multicalor 170.1 P AB Multicalor 200.1 P AB

Transcript